Кинематический анализ сложных зубчатых передач. Кинематический анализ сложных зубчатых механизмов Кинематический анализ зубчатых и дифференциальных механизмов

Читайте также

Дано: Z1=26, Z3=74, Z4=78, Z5=26, m=2

Найти:,Z6 ,Z2

Выделим на кинематической схеме два контура:

I к =колеса 1,2,3 и водило Н.

II к =колеса 4,5,6.

Чтобы определить неизвестные значения чисел зубьев колес, составим условие соосности для каждого контура.

Z2= (Z3- Z2)/2 =(74-26)/2 =24

Z6= Z4-2* Z5=78-2*26=26

Так как m=2, то r=z.

Для построения картины скоростей замкнутого дифференциального редуктора, рассмотрим замкнутую ступень: колеса 6,5,4.

Выберем произвольный вектор скорости колеса 5 в точке С.

I к =W=3n-2P 5 -P 4 ; W=3*4-2*4-2=2 ,

механизм дифференциальный.

II к, замкнутая ступень, последовательное соединение.

W 6 =W H , W 3 =W 4

По построенной картине мгновенных скоростей построим план угловых скоростей.

По построенному плану угловых скоростей определим передаточное отношение:

Вывод

зубчатый механизм кинетостатический скорость

В ходе выполнения курсового проекта был проведен кинематический анализ механизма и построены планы скоростей и ускорений для рабочего и холостого хода механизма (3и 9положений).

В результате кинетостатического расчета были получены значения реакций кинематических парах и уравновешивающей силы для рабочего и холостого хода механизма (3 и 9положений).

В результате кинематического анализа зубчатого механизма построены картина мгновенных скоростей и план угловых скоростей, также было определено передаточное отношение.

Список использованной литературы

1. Артоболевский И. И. Теория механизмов - М.:Наука,1965 - 520 с.

2. Динамика рычажных механизмов.Ч.1. Кинематический расчет механизмов: Методические указания / Сост.:Л.Е. Белов, Л.С. Столярова - Омск: СибАДИ, 1996 г. 40 с.

3. Динамика рычажных механизмов. Ч.2. Кинетостатика: Методические указания / Сост.:Л.Е. Белов, Л.С. Столярова - Омск: СибАДИ, 1996 г. 24 с.

4. Динамика рычажных механизмов. Ч.3. Примеры кинетостатического расчета: Методические указания / Сост.:Л.Е. Белов, Л.С. Столярова - Омск: СибАДИ, 1996 г. 44 с.

Для примера рассмотрим манипулятор, изображенный на рис. 5.

Звенья механизма обозначим арабскими цифрами, количество их n = 5.

Кинематические пары, входящие в состав данного механизма:

p 5 = 3, в том числе две вращательные (А, В) и одна поступательная (С);

р 4 = 2, сферический шарнир с пальцем (Д) и цилиндрическая пара (В). До тех пор, пока захват (звено 5) не соединяется с объектом манипулирования, кинематическая цепь является незамкнутой.

Определяем степень подвижности:

W = 6 5 - 54 - 42 = 7

Таким образом, механизм имеет 7 независимых движений для ориентации и перемещения в рабочем пространстве.

После того, как захват подведен к объекту манипулирования и объединен с ним, количество подвижных звеньев становится на единицу меньше, т.е. n = 4. Число кинематических пар остается неизменным. Теперь можно определить маневренность манипулятора.

Рис. 5. Структурная схема руки манипулятора

W = 65 - 53 - 42 = 1

Тот факт, что маневренность равна единице, означает, что при фиксированном положении захвата (неподвижная точка В) звенья механизма могут менять свое положение в зависимости от положения одного из звеньев: например, при вращении звена 2 одновременно изменятся длины сторон ВД и ДЕ, а также углы треугольника ВДЕ, то есть положение звеньев 3 и 4 является функцией угла поворота звена 2.

Задача 3. Тема «Кинематический анализ зубчатых механизмов»

Задачей кинематического анализа зубчатых механизмов является определение передаточного отношения и частоты вращения выходных звеньев.

Простейшая зубчатая передача состоит из двух колес с зубьями, посредством которых они сцепляются между собой. По форме колес различают цилиндрические, конические,эллептические, фигурные зубчатые передачи.

Наиболее распространены зубчатые колеса круглой формы, т. е. цилиндрические и конические. Коническая зубчатая передача осуществляет вращение между валами, геометрические оси которых пересекаются. По форме и расположению зубьев на колесе различают прямые, косые, шевронные, круговые и другие криволинейные зубья.

Постоянство передаточного отношения зубчатой передачи обеспечивается формой профиля зубьев. Наибольшее распространение получил эвольвентный профиль, так как отличается простотой изготовления (методом копирования или обкатки).

При нарезании зубчатых колес с числом зубьев эвольвентного профиля меньше некоторого предельного значения происходит подрез ножек зубьев, в результате чего прочность зубьев значительно снижается. Для устранения подрезания применяют зубчатые зацепления со смещением или так называемые корригированные зубчатые передачи.

К основным геометрическим параметрам, характеризующим зубчатое зацепление, относятся: модуль, угол зацепления, диаметры делительной, начальной и основной окружностей, коэффициент перекрытия.

Зубчатые механизмы подразделяются на механизмы с неподвижными и подвижными осями вращения.

Для выполнения кинематического анализа необходимо определить передаточное отношение зубчатой передачи.

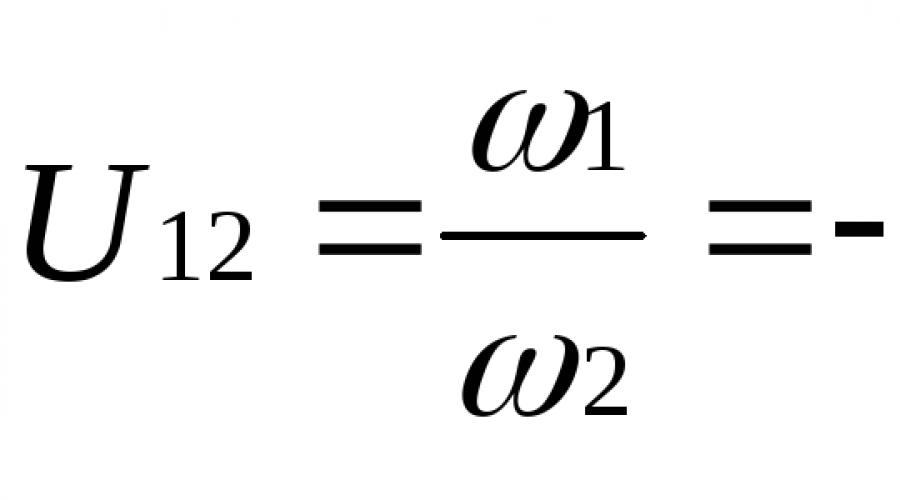

Передаточным отношением U 1 i называется отношение угловой скорости ω 1 зубчатого колеса 1 к угловой скорости i го ω i зубчатого колеса. Вместо угловых скоростей можно использовать также понятие частоты вращения n:

U 1 i = ω 1 / ω i = n 1 / n i . (3.1)

Угловые скорости колес, находящихся в зацеплении, обратно пропорциональны радиусам начальных окружностей r w и числам зубьев колес Z.

Таким образом, передаточное отношение для пары цилиндрических колес внешнего зацепления (рис.6, а)

внутреннего

зацепления (рис.6, б)

внутреннего

зацепления (рис.6, б)

Общее передаточное отношение многозвенного механизма равно произведению передаточных отношений отдельных ступеней

U 1 i = U 12 U 23 U 34 ...U (i -1) i (3.3)

определить число ступеней в передаче;

найти передаточное отношение каждой ступени;

перемножить передаточные отношения ступеней.

Полученное число и будет передаточным отношением многоступенчатой передачи.

Механизмы с одной степенью свободы, имеющие неподвижное колесо, называют планетарными. Особенность планетарных механизмов - наличие зубчатых колес (сателлитов) с движущимися геометрическими осями.

б

Продолжение рис.6.

Механизмы с числом степеней свободы W > 2, которые обычно не имеют неподвижного колеса, называют дифференциальными.

Поскольку сателлиты в передачах с подвижными осями совершают сложное вращательное движение, то определение передаточного движения производят методом обращенного движения .

Условие. Исходные данные к задаче 3 приведены в табл.4, кинематические схемы зубчатых механизмов представлены на рис.7. Определить число степеней подвижности механизма, неизвестные числа зубьев колес и частоту вращения колес.

Схема 0 Схема 1

Схема 2 Схема3

Схема 4 Схема 5

Схема 6 Схема 7

Продолжение рис. 7

Схема 8 Схема 9

Окончание рис. 7

Таблица 4

Варианты исходных данных к задаче 3

|

Величина |

Предпоследняя цифра шифра зачетной книжки |

|||||||||

|

Z 4 | ||||||||||

|

Опре-делить | ||||||||||

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Анализ зубчатых механизмов. Открытая эвольвентная зубчатая передача. Расчет параметров открытой эвольвентной передачи

Исходные данные

Коэффициент радиального зазора, = 0,25.

Коэффициент высоты головки зуба, = 1.

Модуль зубчатой передачи, m = 10.

Число зубьев, .

Принимаем коэффициенты смещения: .

Угол профиля зубьев, б = 20 °.

Определяем угол зацепления:

по таблице определяем:

Определяем делительное межосевое расстояние:

Определяем межосевое расстояние:

Определяем коэффициент воспринимаемого смещения:

Определяем коэффициент уравнительного смещения:

Расчет геометрических параметров шестерни 1 и колеса 2 приведен в таблице:

Таблица - Расчет геометрических параметров эвольвентной передачи

|

Определяемая величина. |

Расчетная формула |

Значения |

||

|

Шестерня_1 |

Колесо_2_ |

|||

|

Высота ножки зуба |

||||

|

Высота головки зуба |

||||

|

Радиус делительной окружности |

||||

|

Радиус основной окружности |

||||

|

Радиус начальной окружности |

||||

|

Радиус окружности вершин зубьев |

||||

|

Профильный угол |

||||

|

Радиус окружности впадин |

||||

|

Толщина зуба по делительной окружности |

||||

|

Окружной шаг |

||||

|

Толщина зуба по основной окружности |

||||

|

Толщина зуба по окружности вершин |

Определяем коэффициент перекрытия зубчатой передачи:

Построение эвольвентного зацепления

1 Наносим положение осей вращения и и проводим осевую линию.

2 Проводим дуги начальных окружностей (и и отмечаем полюс зацепления Р в точке их контакта.

3 Строим остальные окружности зубчатых колёс: вершины зубьев (радиусы и), делительные (радиусы и), основные (радиусы и), впадин зубьев (радиусы и). При этом проверяем точность графического построения по величине радиального зазора.

4 Проводим общую касательную к основным окружностям. При этом она должна обязательно пройти через полюс зацепления Р. Так как данная касательная является линией зацепления, то отмечаются на ей характерные точки: и - точки касания с основными окружностями и и - точки пересечения линии зацепления с окружностями вершин зубьев.

Отрезок линии зацепления, заключённый между точками и, является теоретической линией зацепления, а отрезок, заключённый между точками и - рабочим участком линии зацепления.

Показываем угол зацепления. Для этого проводим прямую через полюс зацепления Р перпендикулярно линии межосевого расстояния. Угол отклонения линии зацепления от данной линии и является углом зацепления.

5 Строим эвольвенты зубчатых колёс, соприкасающиеся в полюсе зацепления Р. Для построения профиля зуба первого колеса, отрезок теоретической линии зацепления P делим на три равные части. Эти отрезки (принимая их равными длинам дуг) откладываем по основной окружности вправо и влево от т. и отмечаем точки. Через эти точки проводим касательные к основной окружности и на них откладываем единичные отрезки, число которых соответствует номеру точки, из которой проведена касательная. Для более точного проведения касательных вначале проводим прямые, соединяющие эти точки с осью вращения, и восстанавливаем перпендикуляры к этим прямым. Плавная кривая, проведенная через полученные точки, является эвольвентным профилем правой части первого колеса.

6 Для построения противоположной стороны зуба необходимо провести его ось симметрии. Её положение определим путём откладывания половины толщины зуба по делительной окружности. Отложив величину /2 по делительной окружности, получаем точку. Прямая, соединяющая данную точку с осью вращения, и будет являться осью симметрии зуба. Измеряя хорды этих дуг с помощью циркуля и делая засечки на соответствующих окружностях, получаем точки, принадлежащие эвольвенте противоположной стороны зуба.

Определяем радиус галтели:

Аналогичным образом строятся эвольвенты второго колеса.

Определяем графически коэффициент перекрытия зубчатой передачи:

зубчатая передача шестерня

Погрешность в определении коэффициента перекрытия графическим способом составляет:

Размещено на Allbest.ru

...Подобные документы

Классификация зубчатых колес по форме профиля зубьев, их типу, взаимному расположению осей валов. Основные элементі зубчатого колеса. Расчет основных геометрических параметров цилиндрической зубчатой передачи. Измерение диаметра вершин зубьев колеса.

презентация , добавлен 20.05.2015

Выбор электродвигателя: порядок расчета требуемой мощности и других параметров. Обоснование выбора зубчатой передачи: выбор материалов, расчет допустимого напряжения и изгиба, размеров зубьев колеса и шестерни, проверочный расчет валов редуктора.

курсовая работа , добавлен 11.01.2013

Кинематический расчет и определение передаточных чисел привода. Механические параметры на валах привода. Определение клиноременной и цилиндрической зубчатой передачи. Расчет диаметров шкивов. Определение межосевого расстояния и угла обхвата ремня.

курсовая работа , добавлен 18.12.2011

Расчет и геометрическое проектирование параметров зубчатой передачи, определение допусков цилиндрических зубчатых колес, выбор вида сопряжения. Расчет посадок и исполнительных размеров калибров-пробок для зубчатого зацепления и для подшипников качения.

контрольная работа , добавлен 08.09.2010

Проектирование схемы, структурное и кинематическое исследование рычажного механизма, силовой расчет. Расчет геометрических параметров неравносмещенной эвольвентной зубчатой передачи внешнего зацепления из условия отсутствия подрезания. Расчет маховика.

курсовая работа , добавлен 24.03.2010

Расчет зубчатой передачи на сопротивление контактной и изгибной усталости. Уточнение коэффициента нагрузки. Определение фактической окружной скорости, диаметров отверстий в ступицах шестерни и колеса, угла наклона зуба, допускаемых напряжений изгиба.

контрольная работа , добавлен 22.04.2015

Проектирование эвольвентой зубчатой передачи. Алгоритм расчёта передачи. Проверка заданных коэффициентов смещения. Нахождение угла зацепления. Коэффициенты уравнительного смещения при реечном контуре – величина положительная. Делительные окружности.

реферат , добавлен 06.03.2009

Расчет и нормирование точности зубчатой передачи. Выбор степеней точности зубчатой передачи. Выбор вида сопряжения, зубьев колес передачи. Выбор показателей для контроля зубчатого колеса. Расчет и нормирование точностей гладко цилиндрических соединений.

контрольная работа , добавлен 28.08.2010

Определение срока службы привода. Вычисление мощности и частоты вращения двигателя. Выбор материалов зубчатых передач, проверка допускаемых напряжений. Расчет геометрических параметров закрытой цилиндрической зубчатой передачи, валов и подшипников.

курсовая работа , добавлен 18.11.2012

Виды планетарных передач и их проектирование. Передаточное отношение планетарной передачи и определение числа ее зубьев. Построение планетарного механизма. Виды зубчатых колес. Качественные показатели зацепления. Построение трех зубьев 1-го и 2-го колес.

Отчет

Лабораторные работы по ТММ

Выполнили : Морохин В.О.

Специальность: АС

Курс: 3

Форма обучения: очная

Проверил : Сухоруков И.Н.

Сыктывкар 2014

Лабораторная работа №1

Определение основных параметров зубчатых колес с помощью инструментов

Цель работы: определение основных размеров зубчатых колес.

Задачи работы: 1. Измерение размеров зубчатого колеса.

2. Определение модуля и основных параметров.

Обеспечивающие средства:зубчатое колесо, штангенциркуль, калькулятор, чертежныеинструменты.

Теоретическая часть

На рис. 1 и 2 показаны основные параметры зубчатого колеса.

Основные параметры зубчатого колеса:

z – число зубьев;

m t – модуль зацепления;

d – диаметр делительной окружности;

d b – диаметр основной окружности;

б – угол зацепления;

P t – шаг зацепления;

d a – диаметр окружности выступов (головок);

d f – диаметр окружности впадин (ножек);

S t – толщина зуба по дуге делительной окружности;

S tx – толщина зуба по хорде делительной окружности;

h a – высота головки зуба;

h f – высота ножки зуба.

Модуль зацепления колеса с эвольвентным профилем зуба может быть определен на основании следующего свойства эвольвентного зацепления: «Нормаль, проведенная в любой точке соприкасающихся эвольвентных профилей, является касательной к основной окружности». Если измерить расстояние между зубьями по нормали, то это будет шаг зацепления по основной окружности. Для этого необходимо штангенциркулем измерить расстояния и . При этом, чтобы измерение происходило по нормали, число зубьев для должно соответствовать значению табл. 1, в зависимости от общего числа зубьев .

Таблица 1

| z | 12-18 | 19-27 | 28-36 | 37-45 | 46-54 | 55-63 | 64-72 |

| n |

При измерении штангенциркулем охватывается на один зуб больше:

Шаг зацепления по основной окружности:

Модуль зацепления определяется по формуле:

![]()

где – угол зацепления, равный 20 ° .

Полученное значение модуля необходимо уточнить, округляя до ближайшего стандартного значения (табл. 2).

Таблица 2

Стандарт нормальных модулей по ГОСТ 1597

![]()

где – диаметр окружности выступов, который измеряется штангенциркулем непосредственно при четном числе z z .

При несовпадении значений модуля, полученных по формулам, необходимо повторить замеры.

Для колес, нарезанных с нулевым сдвигом, основные параметры определяются по следующим формулам:

диаметр делительной окружности:

диаметр основной окружности:

диаметр окружности выступов (головок):

![]()

диаметр окружности впадин (ножек):

![]()

высота головки зуба:

высота ножки зуба:

шаг зацепления:

толщина зуба по дуге делительной окружности:

толщина зуба по хорде делительной окружности:

![]()

Величину можно непосредственно измерить штангенциркулем (рис. 2). Для этого предварительно вычисляют величину:

Практическая часть

1) Число зубьев –Z = 23;

2) l 1 =28 мм, l 2 =46 мм.

Шаг зацепления по основной окружности: Р t b =l 2 -l 1 =46-28=18 мм

3) Модуль зацепления:

m t = Р t b /(π·cosα) = 18/(3,14·cos20) = 6 мм

По таблице 2 определяем интервал, т.к величина модуля 6,1, то интервал 0,5

4) d a = 150 мм - диаметр окружности выступов, который измеряется штангенциркулем непосредственно при четном числе z или косвенно при нечетном числеz .

Правильность определения модуля проверяется формулой:

m t = d a /(Z+2) = 150/(23+2)=6

5) Для колес, нарезанных с нулевым сдвигом, основные параметры определяются по следующим формулам:

· диаметр делительной окружности:

d=m t ·Z = 6·23=138 мм;

· диаметр основной окружности:

d b = d·cosα = 138·cos20 = 129,7мм;

· диаметр окружности выступов (головок):

d a = m t ·(Z+2) = 6·(23+2) = 150 мм;

· диаметр окружности впадин (ножек):

d f = m t ·(Z-2,5) = 6·(23-2,5) = 123 мм;

· высота головки зуба:

h a = (d a - d)/2=(150 - 138)/2 = 6 мм;

· высота ножки зуба:

h f = (d - d f)/2 = (138-123)/2 = 7,5 мм;

· шаг зацепления:

P t = π·m t = 3,14·6 = 18,8 мм;

· толщина зуба по дуге делительной окружности:

S t = P t /2 = (π·m t)/2 = 9,4 мм;

· толщина зуба по хорде делительной окружности:

S tx = d·sin[(S t ·57,3)/d] = 138·sin[(9,4·57,3)/138] = 9,4мм.

6) Замерить d a и, d f: d a = 150 мм, d f = 123 мм. Замеренноеd a и d f совпадают с расчетными значениями.

Вывод к работе:определили основные параметры зубчатых колес: число зубьев, модуль зацепления, диаметр делительной окружности, шаг зацепления.

Лабораторная работа №2

Кинематический анализ зубчатых механизмов

Цель работы: освоить проведение кинематического исследования зубчатых механизмованалитическим и опытным методами.

Задачи работы:

1. Составить по модели кинематическую схему зубчатого механизма.

2. Вычислить число степеней свободы зубчатого механизма по П. Л. Чебышёву.

3. Вычислить передаточное отношение зубчатого механизма аналитическим и экспериментальным методом.

4. Определить погрешность экспериментального метода в сравнении с аналитическим.

Обеспечивающие средства: модели зубчатых механизмов, чертежные инструменты,калькулятор.

Теоретическая часть

Передаточное отношение является основным кинематическим параметром зубчатых механизмов. Согласно ГОСТ 16530-83 передаточным отношением называется отношение угловых скоростей звеньев (или частоты вращения), т.е.  где ω1 - угловая скорость ведущего звена,

где ω1 - угловая скорость ведущего звена,

ω2 - угловая скорость ведомого звена механизма.

Зубчатая передача - трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, образующими со стойкой вращательные пары.

Зубчатое зацепление - кинематическая пара, образованная зубчатыми колесами передачи.

Блок зубчатых колес - звено, образованное несколькими, жестко связанными между собой зубчатыми колесами с общей осью вращения. Сложные зубчатые механизмы делятся на ряды и планетарные механизмы.

Ряд зубчатых колес - механизм, все зубчатые колеса которого вращаются вокруг неподвижных осей.

Планетарный зубчатый механизм- механизм, в состав которого входят зубчатые колеса с подвижными осями вращения.

Степень подвижности зубчатых механизмов можно определить по формуле Чебышева:

W=3n-2р 5 -р 4 ,

где n-число подвижных звеньев

р 4 , р 5 -кинематические пары с одной и с двумя наложенными связями.

Практическая часть

Порядок выполнения работы:

1. Составить кинематическую схему механизма.

3. Определить тип зубчатого механизма.

5. Проверить передаточное отношение механизма путем измерения углов поворота ведущего и ведомого звеньев.

1. Механизм с неподвижными осями с эвольвентным зацеплением конической и цилиндрической формы.

W = 3n – 2p 5 – p 4 = 3·3 - 2·3 -2 = 1 – степень подвижности

Передаточное отношение каждой пары:

i 12 = Z 2 /Z 1 = 25/25 = 1

i 34 = Z 4 /Z 3 = 100/75=1,3

i 14 = i 12 ·i 34 = 1·1,3 = 1,3

i 14 = φ 1 / φ 2 = 1,3

2. Механизм с подвижными осями с эвольвентным зацеплением цилиндрической формы.

W = 3·3 - 2·3 – 2 = 1 – степень подвижности

Передаточное отношение:

Вывод к работе: передаточное отношение, вычисленное расчетным путем равно передаточному отношению, измеренному экспериментальным путем.

Лабораторная работа №3

Построение эвольвентных профилей зубьев методом обката

Цель работы: корригирование модели зубчатого колеса на модели станочного зацепления

Задачи работы:

1. Построение профиля зубьев на модели станочного зацепления с подрезанием.

2. Вычисление коэффициента смещения, необходимого для устранения подрезания, для

данной модели.

3. Построение профиля зубьев на модели станочного зацепления с нулевым, положительным и отрицательным сдвигом и сдвигом, устраняющем подрезание.

Обеспечивающие средства: модель станочного зацепления, чертежные инструменты,калькулятор.

Теоретическая часть

Нарезание эвольвентных профилей методом обката или огибания является наиболее распространенным способом производства зубчатых колес. Режущим инструментом в этом случае может быть зубчатая рейка, червячная фреза или долбяк в форме шестерни. При обкатке режущий инструмент и заготовка движутся относительно друг друга так же, как при зацеплении зубчатой рейки с колесом. Для нарезания эвольвентных колес с крупным модулем более приспособлены зубострогальные станки с инструментом в виде рейки. Положительными свойствами инструментальной рейки является простота режущей кромки (прямая линия) и возможность одним инструментом нарезать профили с разными параметрами.

Модульная прямая рейки – средняя прямая, на которой толщина зуба равна ширине впадины.

Делительная прямая рейки – прямая, касающаяся делительной окружности колеса.

Делительная окружность колеса – окружность, на которой шаг зацепления равен шагу рейки.

Если делительная окружность колеса касается модульной прямой рейки, то профиль зуба будет нулевым (нормальным), не корригированным.

Корригированными или исправленными называются зубчатые колеса, нарезанные смешанной рейкой с целью уменьшения габаритов и улучшения качества зацепления: устранения подреза ножки зуба, увеличения коэффициента перекрытия, уменьшения износа, повышения прочности зуба.

Расстояниех между модульной и делительной прямыми называется сдвигом рейки, положительным (+ х ) в направлении от центра колеса и отрицательным (- х ) в направлении к центру.

Коэффициентом сдвига называется отношение: ξ 0 =x/m

Величина коэффициента сдвига, необходимая для устранения подреза ножки зуба, определяется формулой:

где коэффициент высоты головки зуба:

z – число зубьев колеса;

α – угол профиля рейки.

Приf = 1иα = 20 o формула приобретает вид:

Практическая часть

Модуль m t = 14 мм.

Диаметр делительной окружности d = 126 мм.

Угол профиля рейки α p = 20 o .

Величины параметров колес (Х=0)

1. Число зубьев:

Z=d/m t = 126/14=9.

2. Сдвиг рейки, устраняющий подрезание ножки зуба (Х 0)

Х 0 = m t ·(17-Z)/17 = 14·(17-9)/17=6.6 мм

3. Диаметр основной окружности:

d b = d·cosα p = 126·cos20 o = 118,4 мм.

4. Диаметр окружности головок:

d a = m t ·(Z+2) = 14·(9+2) = 154 мм.

5. Шаг зацепления:

P t = π·m t = 3,14·14 = 44 мм.

6. Толщина зуба по дуге делительной окружности:

S t = (π·m t)/2 = (3,14·14)/2 = 22 мм

7. Толщина зуба по хорде делительной окружности:

S tx = d·sin(S t ·57,3/d) = 126·sin(22·57,3/126) = 21,9мм

Величины параметров исправленных колес.

Вывод к работе:определено смещение, необходимое для устранения подрезания зубьев и равное 6,6 мм.

Лабораторная работа №4

Составление Кинематической схемы.

Структурный анализ и классификация механизма.

Цель работы: овладение методикой составления кинематических схем и проведенияструктурного анализа механизмов.

Задачи работы:

1. Составление кинематической схемы механизма.

2. Проведение структурного анализа механизма.

Обеспечивающие средства: модели механизмов, чертежные и измерительные инструменты.

Теоретическая часть.

Общие положения.

Механизм состоит из отдельных звеньев, относительное движение которых ограничено.Подвижное соединение двух звеньев, взаимно ограничивающее их относительное движение,называется кинематической парой . Точки, линия или поверхность, по которым звенья входят вовзаимное соприкосновение, называются элементами кинематической пары . Если элементомпары является точка или линия, то она относится к высшей паре, а если поверхность – к низшей.

В зависимости от числа условий связи, т. е. от количества ограничений, накладываемыхна относительное движение звеньев, кинематические пары подразделяются на пять классов. Кпервому классу относятсякинематические пары, накладывающие одно условие связи, ко второму – два и т. д. Твердое тело в пространстве обладает шестью степенями свободы. Следовательно, число условий связи, накладываемых кинематической парой, будет равняться разностимежду числом 6 и числом степеней свободы, которым обладает каждое звено в относительномдвижении:

S = 6 -W .

Кинематической цепью называется система звеньев, связанных между собой кинематическими парами. Простой кинематической цепью называется цепь, в которой каждое звеновходит не более чем в две кинематические пары. Сложной кинематической цепью называетсяцепь, в которой имеется хотя бы одно звено, входящее более чем в две кинематические пары.Простые и сложные кинематические цепи в свою очередь делятся на замкнутые и незамкнутые.

Механизмом называется кинематическая цепь, в которой одно звено обращено в стойку(неподвижное), а движение ведомых звеньев вполне определяется заданным движением ведущих. Ведущим называется звено, для которого сумма элементарных работ всех внешних сил,приложенных к нему, является положительной,а ведомым – отрицательной или равной нулю.Число степеней свободы кинематической цепи определяется относительно звена, принятого за неподвижное. Для общего случая формула подвижности, или структурная формула кинематической цепи, имеет вид.

Правила выполнения структурного анализа механизма:1. Исключать из кинематической схемы механизма пассивные связи и лишние степени свободы(W).

2. Заменять плоские кинематические пары 4 класса на кинематические пары 5 класса, при этом заменяющий механизм должен иметь число степеней свободы прежнего механизма и выполнять все его движения.

3. Начинать отсоединение структурной группы с наиболее удаленной от ведущего звена механизма.

4. Отсоединять в первую очередь структурную группу II класса (если отсоединить структурную группу II класса не удается, отсоединяют структурную группу III класса и т.д.).

5. Следить, чтобы при отсоединении структурной группы оставшийся механизм сохранял свою работоспособность, т.е. не разваливался.

Замена кинематической пары 4 класса на кинематическую пару 5 класса.

Любая плоская кинематическая пара 4 класса заменяется двумя кинематическими парами 5 класса (вращательная и поступательная), соединенными между собой фиктивными звеньями.

Примеры: Дан зубчатый механизм . Требуется заменить кинематические пары 4 класса на кинематические пары 5 класса (рис.):

Решение:

Здесь n=2, P 5 =2, P 4 =1(т.В),

тогда W=3·2-2·2-1=1

Через т. В проводят касательную t-t к звену 2. Через т. В под углом к t-t проводят N-N . Из точек А и С проводят перпендикуляры к N-N . В точках их пересечения с N-N устанавливают вращательные кинематические пары 5 класса: К и L K-L.

Угол зацепления звена 1 и звена 2 друг с другом.

(W).

Здесь n=3, P 5 =4, P 4 =0 , тогда W=3·3-2·4=1

Дан фрикционный механизм , рис.

Здесь: n=2, P 5 =2, P 4 =1(т.В)

Тогда: W=3·2-22-1=1

| Рис. 11 |

Составляют кинематическую схему заменяющего механизма и определяют число степеней свободы W ,

Здесь: n=3, P 5 =4, P 4 =0. Тогда W=3·3-2·4=1

Дан кулачковый механизм , рис.

Решение:

Решение:

Здесь n=2, P 5 =2, P 4 =1

Тогда W=3·2-2·2-1=1

Через т. В проводят касательную t-t к

звену 1 и звену 2. Через т. В перпендикулярно к t-t проводят N-N . На N-N находят центры кривизны звена 1 и звена 2, устанавливают в них вращательные кинематические пары 5 класса: К и L , которые соединяют фиктивными звеньями К-L , рис.

Составляют кинематическую схему заменяющего механизма и определяют число степеней свободы W , рис.

Здесь n=3, P 5 =4, P 4 =0 , тогда W=3·3-2·4=1

Примеры выполнения структурного анализа механизма.

Дано: Кинематическая схема механизма .

Требуется выполнить структурный анализ механизма.

Решение:

Решение:

а) Звенья подвижные: 1,2,3,4,5 . Кинематические пары: А, А", B, C, D, E, E"

б) W=3n-2P 5 - P 4 , здесь n=5, P 5 =7, P 4 =0 → W=3·5-2·7=1

Рассматривают оставшийся механизм 0,1,2,4,0 Механизм развалился, т. к. при вращении звена 1 звено 4 будет неподвижным.

Механизм развалился, т. к. при вращении звена 1 звено 4 будет неподвижным.

Следовательно, выполнено неверно.

В этом случае отсоединяют структурная группа III класса

Структурная группа III класса 3 порядка.

3.Остаются звенья 0,1 с кинематической парой А .

W=3·1-2·1=1

Следовательно, ведущее звено – это механизм I класса.

Формула строения I (0,1) → III 3 (2,3,4,5).

Основной механизм III класса.

1) Отсоединяют звенья 1,2 с кинематическими парами A,B,C,

n=2, P 5 =3, W=3·2-2·3=0.

2) отсоединяют звенья 3,4

с кинематическими парами А",D,E,

2) отсоединяют звенья 3,4

с кинематическими парами А",D,E,

n=2, P 5 =3, W=3·2-2·3=0

Структурная группа II класса 2 порядка

3) остаются звенья 0,5 с кинематической парой Е ",

n=1, P 5 =1, W=3·1-2·1=1

n=1, P 5 =1, W=3·1-2·1=1

Ведущее звено – это механизм I класса.

Основной механизм II класса.Дана кинематическая схема механизма 5 класса . Требуется выполнить структурный анализ механизма.

Звенья: 0, 1, 2, 3, 4, 5, 0, 6, 0

Кинематические пары: А, B, C, D, D", E, F, K

W=3n-2P 5 -P 4 , здесь n=6, P 5 =8, P 4 =0 → W=3·6-2·8=2

1) отсоединяют звенья 4,5 с кинематическими парами D,D",E.

n=2, P 5 =3, W=3·2-2·3=0.

| Рис. 41 |

Рассматривается основной механизм с звеньями 0,1,2,3,6,0.

Механизм не развалился, т.к. при вращении звенья 1 и 6

будут подвижными.

Механизм не развалился, т.к. при вращении звенья 1 и 6

будут подвижными.

Отсоединение структурной группы выполнено верно.

2) Отсоединяют от основного механизма звенья 2 и 3 с кинематическими парами B,C,F , рис.

n=2, P 5 =3, W=3·2-2·3=0

Структурная группа II класса 2 порядка.

3) остаются ведущие звенья 0,1 с кинематической парой А и звенья 0,6 с кинематической парой К .

| Рис. 44 |

Механизм I класса Механизм I класса

4) запишем формулу строения механизма:

II 2 (2,3) → II 2 (4,5)

I (0,6) Механизм II класса

Кинематический анализ зубчатых механизмов.

Задачей кинематического анализа зубчатых механизмов является определение их передаточных отношений.

Зубчатый механизм - это механизм, состоящий из зубчатых колес и предназначенных для передачи вращения от одного вала машины к другому её валу с изменением величины передаваемого крутящего момента (М кр).

Крутящий момент зависит от передаточных отношений, чем больше передаточное отношение, тем больше крутящий момент (М кр). Зубчатый механизм устанавливают между двигателем и рабочим механизмом.

Зубчатый механизм, служащий для уменьшения частоты вращения или числа оборотов вала двигателя называется редуктором; для увеличения - мультипликатором; причем редуктор увеличивает крутящий момент (М кр), а мультипликатор - уменьшает его.

Различают простые, планетарные (сателлитные), ступенчатые, дифференциальные и замкнутые дифференциальные зубчатые механизмы.

Планетарные зубчатые механизмы, передаточное отношение.

Частные передаточные отношения планетарных зубчатых механизмов.

Планетарный зубчатый механизм – это механизм, у которого хотя бы одна ось с группой зубчатых колес (сателлиты) подвижна в пространстве.

Планетарные механизмы применяют для получения больших передаточных отношений при меньших габаритах и весе, по сравнению с простыми зубчатыми механизмами. Планетарный зубчатый механизм состоит из центрального колеса, сателлитов (число сателлитов от 2 до 12) неподвижного колеса и водила (центральная подвижная ось сателлитов). Они имеют W=1 и бывают следующих видов: 1) редуктор Джемса (рис.8)

Здесь: 1 – центральное (солнечное) колесо; 2 – сателлит; 0 – неподвижное колесо; Н – водило (подвижное кинематическое звено).

W = 3n - 2P 5 - P 4

Здесь: n = 3 (1,2,H), P 5 = 3 (A, B, C), P 4 = 2 (D, E).

Тогда: W=3·3-2·3-2=1

Передаточное отношение планетарного зубчатого механизма определяется по формуле Виллиса:

(1)

(1)

Рядовый цилиндрический планетарный зубчатый механизм 1- 0 (рис.9).

Тогда:  (2)

(2)

Подставляем (2) в (1):

Определяем: а) обратное передаточное отношение

в) передаточное отношение от центрального зубчатого колеса к любому подвижному колесу (например, ксателлиту)

.

.

2) редуктор Давида с внешним зубчатым зацеплением (рис.10).

Два или несколько зубчатых колеса, жестко закрепленные на одной оси представляют собой одно колесо и обозначаются одинаковыми цифрами; причем второе, третье зубчатое колесо будут с одним, двумя и т.д. штрихами. На рис.10: 2 - 2" .  , (1)

, (1)

где – передаточное отношение ступенчатого планетарного механизма.

Тогда:  (2)

(2)

Подставляют (2) в (1):  .

.